Choisir le bon Tuyau en PEHD pour le gaz garantir la stabilité et la durabilité à long terme du gazoduc implique plusieurs facteurs, notamment les performances du tuyau, la sélection des matériaux, la technologie d'installation, etc. Voici quelques considérations clés :

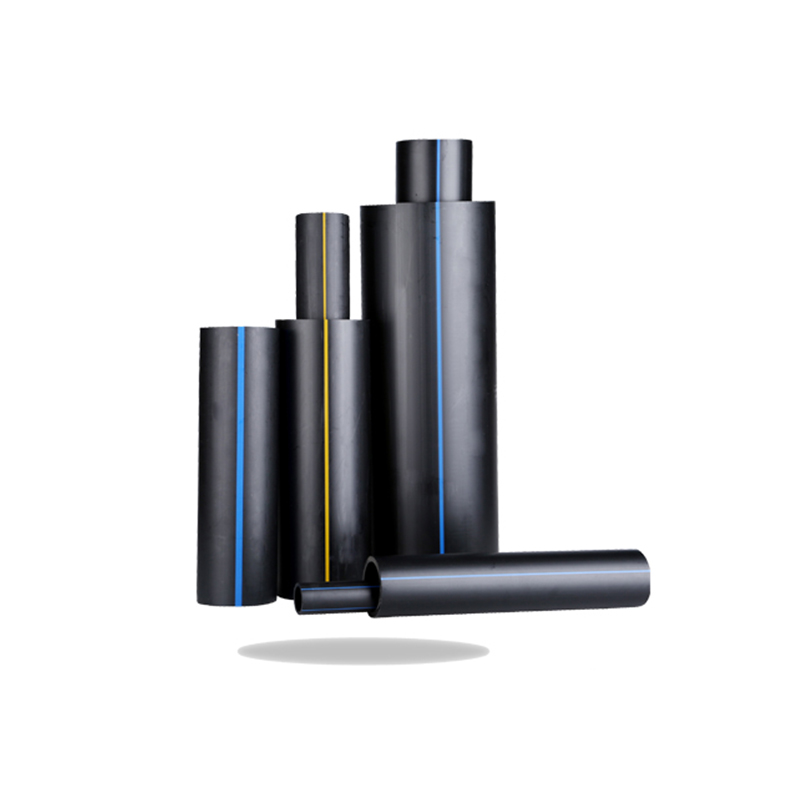

Le choix de matériaux HDPE qui répondent aux normes de l’industrie gazière est la base pour garantir la stabilité et la durabilité des pipelines. Les matériaux courants pour les tuyaux en PEHD comprennent le PE80, le PE100, etc., parmi lesquels le PE100 a une résistance à la pression et une durabilité plus élevées et convient aux gazoducs à haute pression.

PE80 : Convient aux gazoducs basse et moyenne pression.

PE100 : convient aux gazoducs à haute pression, avec une plus grande résistance à la pression, une résistance aux chocs et une durée de vie plus longue.

Les matériaux HDPE doivent être résistants aux UV, en particulier lorsque le pipeline est exposé au soleil. Les tuyaux en PEHD avec additifs anti-UV peuvent retarder efficacement le vieillissement et la fragilisation causés par l'exposition aux UV.

Les tuyaux en PEHD ont une bonne résistance à la corrosion à la plupart des produits chimiques. Lorsqu'ils sont utilisés dans le sol ou dans l'eau, ils peuvent résister à l'érosion de substances telles que les acides, les alcalis et les sels, garantissant ainsi la stabilité à long terme du pipeline.

Les tuyaux en PEHD doivent maintenir des performances stables dans différentes conditions climatiques. Par exemple, il n'est pas facile de devenir cassant à basse température et peut conserver une bonne forme et un bon fonctionnement à haute température.

Le niveau de pression du gazoduc a un impact important sur l’épaisseur de la paroi du gazoduc. Sélectionnez l'épaisseur de paroi du pipeline appropriée en fonction des exigences de pression de l'environnement d'utilisation pour garantir que le pipeline ne se brise pas ou ne fuit pas lors d'une utilisation à long terme. Les niveaux de pression standard courants incluent le SDR11 (pour les pipelines à pression plus élevée) et le SDR17 (pour les pipelines à pression générale).

Plus la valeur SDR est faible, plus l'épaisseur de la paroi du pipeline est épaisse et plus la capacité de charge est forte.

Le diamètre du tuyau doit être choisi en fonction de la demande de débit de gaz et de la capacité de charge maximale du pipeline. Un diamètre de tuyau plus grand peut réduire la résistance au frottement du pipeline et améliorer l'efficacité du transport de gaz.

La technologie de connexion thermofusible est la méthode de connexion de tuyaux en PEHD la plus couramment utilisée. En chauffant l'extrémité du tuyau pour le ramollir et le combiner, la résistance de la connexion est équivalente à celle du tuyau lui-même. La sélection de la technologie thermofusible appropriée peut garantir l’étanchéité et la fermeté de la connexion, évitant ainsi les problèmes de fuite.

Il convient aux tuyaux en PEHD de plus grand diamètre. En chauffant l'extrémité de la connexion et en la pressurisant pour former une soudure, la connexion est assurée pour être ferme. Applicable aux gazoducs à haute pression.

Pour les scénarios nécessitant un démontage et une reconnexion flexibles, des connexions mécaniques (telles que des connexions enfichables) peuvent être sélectionnées. Cette méthode est simple et permet d’éviter une surchauffe affectant les performances du pipeline.

La construction de tuyaux en PEHD doit être réalisée conformément aux spécifications standard, en particulier lors des connexions thermofusibles, afin de garantir le contrôle de la température et du temps de soudage afin d'éviter les connexions desserrées.

Pour la pose de gazoducs souterrains, la conception correcte de la pente peut assurer un drainage fluide du pipeline et éviter l'accumulation d'eau qui provoque une pression ou une corrosion du pipeline.

Lors de l'installation du pipeline, des mesures de protection doivent être prises pour éviter les impacts physiques externes ou la corrosion chimique, en particulier dans les environnements de construction transversale ou géologiques complexes.

La plage de température de fonctionnement des tuyaux en PEHD se situe généralement entre -40 ℃ et 60 ℃, et les tuyaux en PEHD fabriqués à partir de matériaux spéciaux peuvent avoir une plus grande adaptabilité à la température. Pour les zones froides ou les environnements à haute température, choisissez des tuyaux adaptés pour garantir qu'ils ne se fissureront pas ou ne se ramolliront pas à des températures extrêmes.

Dans les environnements à basse température, la ténacité du PEHD peut diminuer. Par conséquent, pour les gazoducs situés dans des zones froides, des matériaux HDPE offrant de meilleures performances à basse température doivent être sélectionnés et l'épaisseur de paroi du gazoduc doit être augmentée.

Une fois le pipeline installé, une inspection et un entretien réguliers sont essentiels. Les fuites dans le pipeline peuvent être détectées par un équipement de surveillance externe (tel que des capteurs de pression).

Pour les gazoducs, s’assurer qu’il n’y a pas de fuite dans le gazoduc est la mesure de sécurité la plus importante. L’intégrité du pipeline peut être garantie grâce à des tests de pression et à une détection de gaz réguliers.

Étant donné que le pipeline peut être soumis à des chocs mécaniques ou à des frottements, choisissez des matériaux PEHD présentant une forte résistance à l'usure, en particulier dans les zones sujettes à l'usure lors de la construction ou de l'utilisation.

Choisissez des tuyaux en PEHD certifiés selon les normes internationales (telles que ISO, ASTM, EN, etc.), qui garantissent la qualité et la fiabilité du pipeline. De plus, il doit se conformer aux lois et réglementations locales relatives à l'installation et à l'utilisation des gazoducs.

La sélection de tuyaux en PEHD appropriés doit non seulement tenir compte de la résistance, de la résistance au vieillissement et de la résistance à la corrosion du matériau, mais doit également être combinée aux exigences de pression, de température et à l'environnement d'installation du transport de gaz pour une évaluation complète. Des matériaux appropriés, une conception scientifique, une installation professionnelle et des mesures de maintenance sont la clé pour garantir le fonctionnement stable à long terme des gazoducs.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie