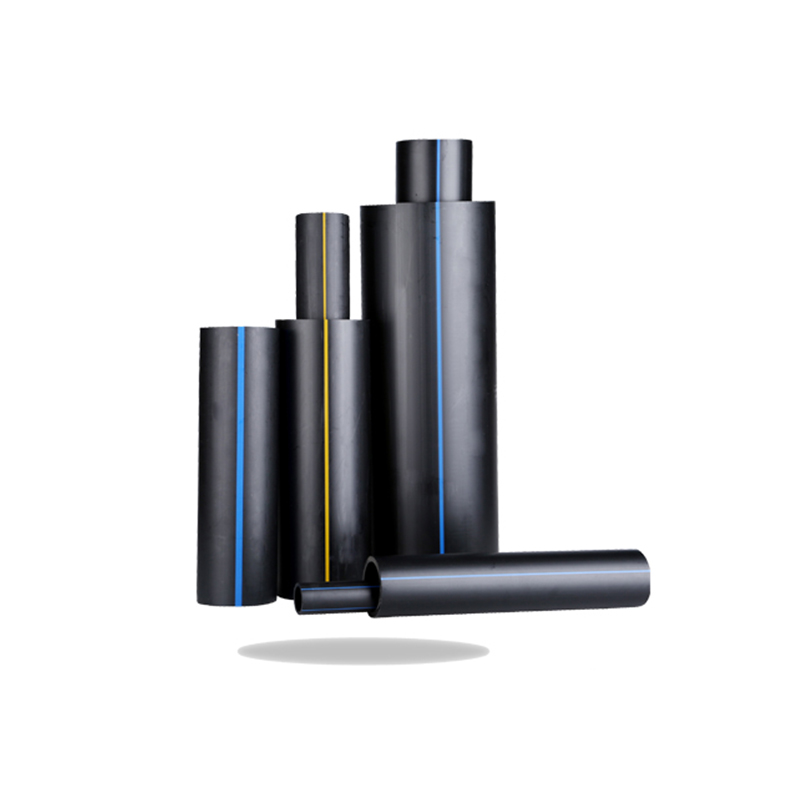

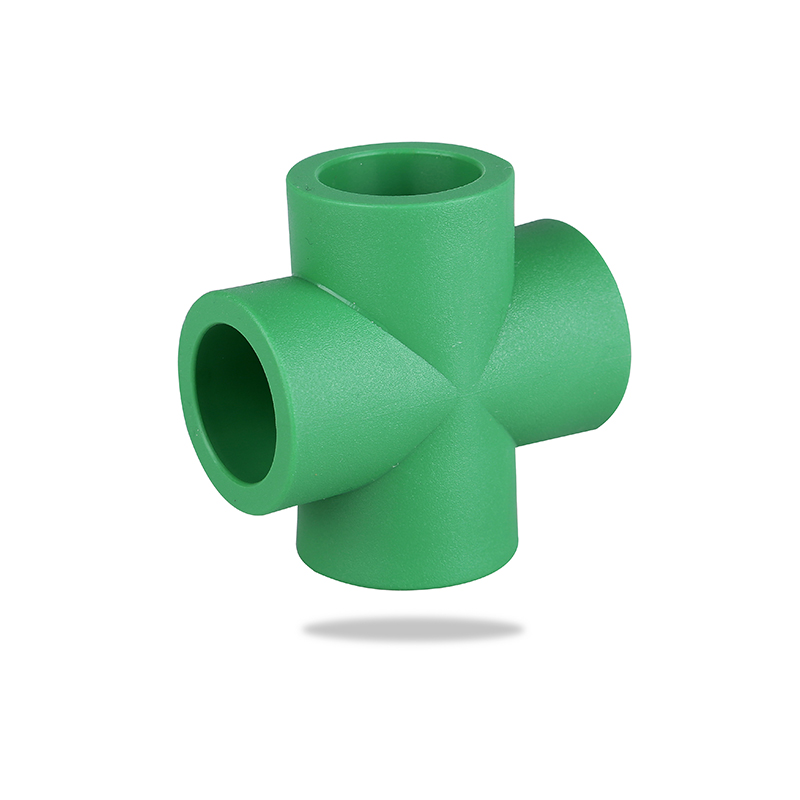

Le processus de production des croisements PPR (Polypropylene Random Copolymer) implique plusieurs étapes critiques qui garantissent une qualité et une fiabilité constantes. PPR croise sont des composants cruciaux des systèmes de plomberie et de tuyauterie, et le maintien de leur qualité est essentiel pour prévenir les fuites, garantir la durabilité et fournir des performances fiables dans le temps. Voici un aperçu de la façon dont le processus de production garantit ces qualités :

Sélection des matériaux : La qualité des croisements PPR commence par la sélection d'une résine de copolymère aléatoire de polypropylène (PPR) de haute qualité. Cette résine doit avoir la structure moléculaire et l'indice de fluidité appropriés pour fournir les propriétés mécaniques souhaitées, telles qu'une résistance élevée aux chocs, une flexibilité et une résistance chimique. Additifs et stabilisants : Pour améliorer les performances des croisements PPR, la matière première peut être mélangée avec des additifs comme des stabilisants UV, des antioxydants et des colorants. Ces additifs aident à prévenir la dégradation due à l'exposition aux UV, à l'oxydation thermique et à d'autres facteurs environnementaux, garantissant ainsi une qualité et une longévité constantes.

Moulage par injection : les croix PPR sont généralement produites à l'aide du processus de moulage par injection, qui est très précis et capable de produire des formes complexes avec des tolérances serrées. Le processus consiste à chauffer la résine PPR à l'état fondu, puis à l'injecter dans une cavité de moule conçue sous la forme d'un raccord en croix. Conditions de moulage contrôlées : des paramètres clés tels que la température, la pression et le temps de refroidissement sont soigneusement contrôlés pendant le moulage par injection pour garantir une épaisseur de paroi constante, des surfaces lisses et une répartition uniforme des matériaux. Un contrôle approprié de ces paramètres minimise les défauts tels que la déformation, le retrait ou les contraintes internes qui pourraient compromettre la qualité du raccord. Systèmes automatisés : les machines de moulage par injection modernes utilisent souvent des systèmes automatisés qui maintiennent des conditions constantes tout au long du cycle de production. L'automatisation contribue à réduire les erreurs humaines et garantit que chaque lot répond aux mêmes normes élevées.

Conception de moule de précision : la conception et la qualité du moule jouent un rôle crucial dans la production de croisements PPR avec des dimensions et des propriétés cohérentes. Les moules sont fabriqués avec une haute précision, garantissant que chaque raccord transversal a la même forme, la même taille et la même épaisseur de paroi. Entretien régulier des moules : les moules sont soumis à une inspection et à un entretien réguliers pour éviter les défauts tels que les bavures, les bavures ou le désalignement. Un entretien approprié des moules garantit que le la finition de surface des raccords reste lisse et exempte d'imperfections, ce qui est essentiel pour une étanchéité fiable et l'intégrité des joints.

Contrôle qualité en cours de processus (IPQC) : pendant la production, des contrôles qualité sont effectués à différentes étapes pour contrôler la cohérence des croisements PPR. Ces contrôles peuvent inclure des inspections visuelles, des mesures dimensionnelles et des contrôles de poids pour garantir la conformité aux spécifications. Test de pression hydrostatique : après le moulage, les croix PPR sont soumises à des tests de pression hydrostatique pour garantir qu'elles peuvent résister à la pression nominale sans fuite ni défaillance. Ce test simule les conditions réelles et permet d'identifier les points faibles ou les défauts. Tests de résistance aux chocs et de résistance à la flexion : les croix PPR sont testées pour leur résistance aux chocs et à la flexion afin de garantir qu'elles peuvent résister aux contraintes mécaniques et aux changements de pression. Ces tests contribuent à garantir que les raccords fonctionneront de manière fiable dans diverses applications.

Tests de cycles thermiques : les croix PPR peuvent subir des tests de cycles thermiques, au cours desquels ils sont exposés à plusieurs reprises à des températures extrêmes pour évaluer leur résistance à la dilatation et à la contraction thermiques. Cela garantit que les raccords ne se fissurent pas ou ne se déforment pas sous les fluctuations de température. Résistance à la fissuration sous contrainte : La résistance du matériau PPR à la fissuration sous contrainte environnementale est testée pour garantir qu'il reste intact sous différentes charges et conditions environnementales. Conception assistée par ordinateur (CAO) et ordinateur -Fabrication Assistée (FAO) : les technologies CAO et FAO sont utilisées pour concevoir des moules et optimiser le processus de production. Cela garantit que les raccords sont fabriqués avec une haute précision, réduisant ainsi la variabilité et les défauts. Automatisation robotique et contrôle cohérent des processus : l'automatisation robotique et la surveillance des processus en temps réel garantissent une qualité de production constante. Les systèmes automatisés ajustent des paramètres tels que la vitesse d’injection, la pression et le temps de refroidissement pour maintenir l’uniformité et prévenir les défauts.

Le processus de production des croix PPR implique une sélection minutieuse de matières premières de haute qualité, un moulage par injection de précision, un contrôle qualité rigoureux et des technologies de fabrication avancées. En adhérant à ces processus et normes, les fabricants garantissent que les croix PPR sont fiables, durables et de qualité constante, répondant aux besoins de diverses applications de plomberie et de tuyauterie.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie