Tuyaux PPR (Polypropylene Random Copolymer) résistants aux hautes températures représentent des solutions de plomberie avancées conçues pour résister à des températures d’eau élevées tout en maintenant l’intégrité structurelle et la sécurité. Ces tuyaux spécialisés desservent les systèmes de distribution d'eau chaude dans les environnements résidentiels, commerciaux et industriels où les tuyaux en plastique standard tomberaient en panne ou se dégraderaient. Comprendre les températures nominales, les spécifications des matériaux et les techniques d'installation appropriées garantit des performances fiables dans des environnements thermiques exigeants.

Cotes de température et normes de performance

Les tuyaux PPR standard supportent des températures de fonctionnement continu jusqu'à 70°C (158°F) avec des pointes à court terme jusqu'à 95°C (203°F). Les variantes résistantes aux hautes températures étendent considérablement ces limites, s'adaptant à un fonctionnement continu à 95°C avec des capacités d'exposition brève atteignant 110°C (230°F). Ces spécifications améliorées les rendent adaptés aux systèmes d'eau chaude industriels, aux circuits de chauffage radiant et aux applications commerciales exigeant des performances constantes à haute température.

Les pressions nominales diminuent à mesure que les températures de fonctionnement augmentent en raison de la dilatation thermique et de la résistance réduite du matériau à des températures élevées. Les fabricants fournissent des tableaux de déclassement montrant les pressions maximales admissibles à différentes températures. Un tuyau évalué à 25 bars à 20°C pourrait ne supporter que 10 bars à 95°C. Consultez toujours les spécifications du fabricant lors de la conception de systèmes avec un fonctionnement soutenu à haute température pour garantir des marges de sécurité adéquates.

| Type de PPR | Température continue maximale | Température de pointe (courte durée) | Applications typiques |

| PPR-80 (Type 3) | 70°C | 95°C | Eau chaude résidentielle |

| PPR-100 (FASER) | 95°C | 110°C | Systèmes industriels, chauffage radiant |

| PPR renforcé de fibres | 95°C | 110°C | Systèmes d'eau chaude à haute pression |

Composition et construction des matériaux

Les tuyaux PPR haute température utilisent des formulations polymères avancées avec une stabilité thermique améliorée par rapport aux qualités standard. Les fabricants incorporent des stabilisants, des antioxydants et des inhibiteurs UV qui empêchent la dégradation en cas d'exposition prolongée à la chaleur. La structure du copolymère aléatoire offre une résistance aux chocs et une flexibilité supérieures tout en conservant la rigidité nécessaire aux systèmes sous pression.

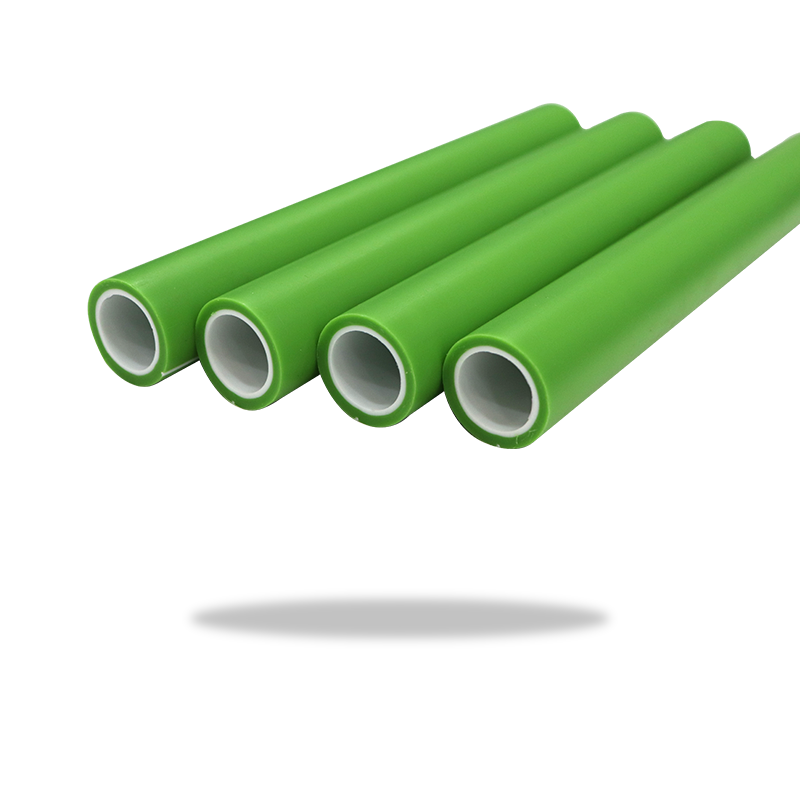

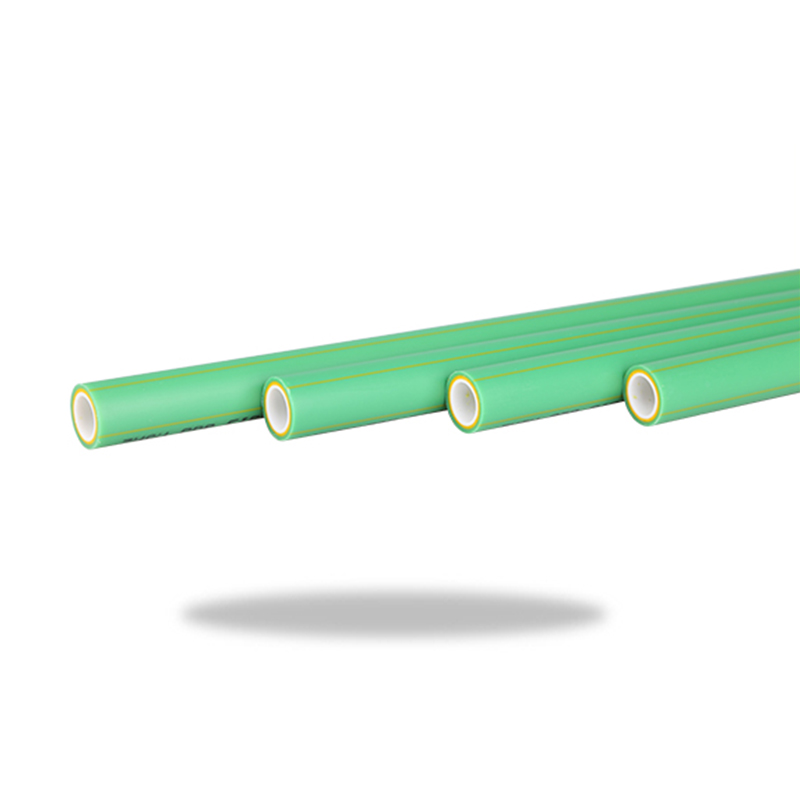

Les tuyaux PPR renforcés de fibres intègrent des couches de fibre de verre ou d'aluminium entre les coques intérieures et extérieures du PPR. Cette construction composite réduit la dilatation thermique d'environ 75 % par rapport au PPR homogène, minimisant ainsi le mouvement des tuyaux et les contraintes sur les raccords. La couche de renfort augmente également la capacité de pression et la stabilité dimensionnelle à haute température, ce qui rend ces variantes idéales pour les applications commerciales exigeantes.

- La construction multicouche empêche la diffusion de l'oxygène dans les systèmes de chauffage en boucle fermée

- La coloration blanche ou grise indique des applications d'eau chaude standard

- La coloration verte désigne généralement les applications d'eau potable

- L'épaisseur de paroi varie selon la classe de pression (PN10, PN16, PN20, PN25)

Applications courantes du PPR à haute température

Les systèmes de distribution d’eau chaude résidentiels représentent l’application la plus répandue des canalisations PPR haute température. Ces systèmes connectent les chauffe-eau aux appareils sanitaires dans toutes les maisons, fournissant de l'eau chaude à des températures allant généralement de 50 à 70°C. Les tuyaux résistent au tartre, à la corrosion et à la dégradation chimique courante avec les alternatives métalliques, offrant ainsi un service sans entretien pendant des décennies.

Les systèmes de chauffage par le sol radiant nécessitent des tuyaux capables de fonctionner en continu à des températures élevées tout en conservant la flexibilité des dispositions en serpentin. Des tuyaux PPR haute température intégrés dans des dalles de béton font circuler de l'eau chauffée à 40-60°C, assurant un chauffage efficace des locaux. La faible conductivité thermique du matériau minimise les pertes de chaleur entre les boucles de chauffage, améliorant ainsi l'efficacité du système par rapport aux alternatives en cuivre.

Les processus industriels impliquant la circulation d'eau chaude, le transport de produits chimiques ou les applications alimentaires bénéficient des capacités de résistance chimique et de température de PPR. Les brasseries, les laiteries, les usines pharmaceutiques et les blanchisseries commerciales utilisent le PPR à haute température pour les systèmes d'eau de traitement où les tuyaux métalliques pourraient corroder ou contaminer les produits. La surface intérieure lisse empêche la croissance bactérienne et maintient l'efficacité du débit.

Systèmes de chauffage de l'eau solaire

Les capteurs solaires thermiques génèrent des températures de l'eau supérieures à 80 °C pendant les heures d'ensoleillement maximal, ce qui nécessite une tuyauterie résistante aux températures élevées. Les tuyaux PPR relient les collecteurs aux réservoirs de stockage, résistant aux cycles thermiques entre les températures ambiantes nocturnes et les pointes diurnes. La résistance aux UV du matériau permet une installation à l'extérieur lorsqu'il est protégé de la lumière directe du soleil par un isolant ou un conduit.

Méthodes d'installation et soudage par fusion

Le soudage par fusion thermique crée des joints permanents et étanches dans les systèmes de canalisations PPR. Des machines de fusion spécialisées chauffent simultanément les extrémités des caloducs et les douilles de montage à des températures précises (généralement 260°C pour le PPR). Les surfaces chauffées se pressent ensemble pendant des durées spécifiées, créant des liaisons moléculaires plus fortes que le matériau de base. Une bonne technique de fusion nécessite des coupes nettes, des temps de chauffage corrects et un assemblage immédiat sans rotation.

La préparation des tuyaux commence par des coupes carrées à l'aide de couteaux PPR spécialisés qui empêchent la déformation. Marquez la profondeur d'insertion sur les extrémités du tuyau pour garantir un engagement correct de la douille. Nettoyez toutes les surfaces avec de l'alcool isopropylique pour éliminer les huiles et les contaminants. Insérez simultanément le tuyau et le raccord sur les éléments chauffants, en chauffant pendant des durées spécifiées en fonction du diamètre du tuyau (généralement 5 à 8 secondes pour les tuyaux de 20 mm, avec une augmentation pour les tailles plus grandes).

Joignez les composants chauffés immédiatement après les avoir retirés de la machine à fusion, en insérant le tuyau dans la douille du raccord avec une pression constante jusqu'à atteindre la profondeur marquée. Maintenez l'ensemble immobile pendant le temps de refroidissement spécifié par le fabricant, généralement 4 à 6 secondes pour la pression manuelle, suivi de plusieurs minutes avant la mise sous pression du système. Ne faites jamais pivoter ou ajustez les joints pendant le refroidissement, car cela crée des points faibles sujets à la défaillance.

- Les temps de chauffage augmentent avec le diamètre du tuyau selon les tableaux du fabricant

- Les températures ambiantes inférieures à 5°C nécessitent des paramètres de chauffage ajustés

- La surchauffe provoque un flux de matière excessif et des joints affaiblis

- Une sous-chauffe entraîne une fusion incomplète et un potentiel de fuite

Gestion de la dilatation thermique

Les tuyaux PPR se dilatent d'environ 0,15 mm par mètre pour chaque augmentation de température de 10°C. Un tronçon de canalisation de 10 mètres soumis à un changement de température de 50°C se dilate de 75 mm, créant une contrainte importante sur les points fixes s'il n'est pas adapté. Installez des boucles d'expansion, des configurations décalées ou des raccords flexibles à intervalles réguliers pour absorber les mouvements. Calculez la compensation de dilatation requise en utilisant la longueur du tuyau, la différence de température et le coefficient de dilatation du matériau.

Des points de support fixes ancrent les tuyaux à des endroits stratégiques tout en permettant le mouvement entre les supports. Installez des supports ou des clips coulissants qui permettent le mouvement axial du tuyau tout en empêchant le déplacement latéral. Espacez les supports en fonction du diamètre et de l'orientation : les parcours horizontaux nécessitent un espacement plus étroit que les installations verticales. Consultez les directives du fabricant pour connaître les intervalles d'assistance spécifiques en fonction des conditions de température et de pression.

Les tuyaux PPR renforcés de fibres réduisent les problèmes de dilatation grâce à leur construction composite. La couche de fibre de verre ou d'aluminium limite l'expansion du polymère, réduisant ainsi le mouvement d'environ 75 % par rapport au PPR homogène. Cela permet des portées non supportées plus longues et une installation plus simple dans les applications où le PPR standard nécessiterait une extension importante.

Exigences d’isolation et efficacité énergétique

L'isolation des tuyaux PPR haute température évite les pertes d'énergie, maintient la température de l'eau et empêche la condensation sur les conduites d'eau froide. Les manchons isolants en mousse à cellules fermées dimensionnés pour des diamètres de tuyaux spécifiques offrent une protection thermique avec un effort d'installation minimal. Assurez-vous que les températures nominales d'isolation dépassent les températures maximales de fonctionnement des tuyaux : les manchons en mousse standard supportent généralement 95 °C, tandis que les produits spécialisés s'adaptent à des températures plus élevées.

Les installations extérieures et dans des espaces non chauffés nécessitent une protection isolante résistante aux intempéries. Une gaine résistante aux UV, des revêtements en PVC ou une feuille d'aluminium protègent l'isolation de la dégradation tout en empêchant l'infiltration d'humidité. Dans les climats glacials, l'isolation seule peut s'avérer insuffisante : pensez au traçage thermique ou à l'emplacement des tuyaux dans les enveloppes chauffées du bâtiment pour éviter les dommages causés par le gel.

Les économies d’énergie réalisées grâce à une isolation adéquate compensent les coûts d’installation grâce à une réduction des besoins en chauffage. Un système d’eau chaude résidentiel typique perd 10 à 20 % de sa chaleur à cause des canalisations non isolées. L'isolation réduit les pertes de 2 à 5 %, ce qui se traduit par des réductions mesurables des factures de services publics tout au long de la durée de vie du système. Les systèmes commerciaux dotés de canalisations étendues permettent de réaliser des économies encore plus importantes, avec des périodes d'amortissement souvent inférieures à deux ans.

Normes de qualité et certifications

Les tuyaux PPR haute température doivent répondre aux normes internationales garantissant sécurité et performances. La norme ISO 15874 spécifie les exigences relatives aux systèmes de canalisations PPR, notamment les dimensions, les matériaux et les protocoles d'essai. Les normes européennes EN 15874 s'alignent étroitement sur les exigences ISO. La certification NSF/ANSI 14 indique que les tuyaux répondent aux normes nord-américaines en matière d'eau potable, tandis que la norme NSF 61 confirme que les matériaux ne laissent pas de substances nocives.

Les marquages des classes de pression (PN10, PN16, PN20, PN25) indiquent les pressions de service maximales à 20°C. Ces valeurs diminuent proportionnellement à des températures plus élevées en suivant les tableaux de déclassement. Les tuyaux PN20 (calibrés pour 20 bars à 20°C) représentent des choix courants pour les systèmes d'eau chaude résidentiels, tandis que les variantes PN25 sont destinées aux applications commerciales à plus haute pression. Vérifiez toujours les pressions nominales aux températures de fonctionnement réelles.

Des fabricants réputés impriment les spécifications directement sur les tuyaux, notamment le diamètre, l'épaisseur de paroi, la pression nominale, la classe de température, la date de production et les marques de certification. Cette traçabilité garantit la vérification de la conformité et facilite la sélection appropriée des matériaux. Évitez les produits non marqués ou mal documentés et dépourvus de certification, car ils pourraient tomber en panne prématurément ou présenter des risques pour la sécurité.

Espérances de maintenance et de durée de vie

Les systèmes PPR haute température correctement installés nécessitent un entretien minimal tout au long de leur durée de vie. Le matériau résiste à la corrosion, au tartre et à la dégradation chimique affectant les tuyaux métalliques. Aucune peinture, revêtement ou protection contre la corrosion périodique ne s’avère nécessaire. Inspectez chaque année les sections de tuyaux visibles pour détecter tout signe de contrainte, d’affaissement ou de séparation des joints. Résolvez immédiatement tout problème pour éviter des dommages progressifs.

La durée de vie prévue dépasse 50 ans dans des conditions normales de fonctionnement dans les limites nominales de température et de pression. Un fonctionnement prolongé au-dessus des températures de conception accélère le vieillissement et réduit la longévité. De même, les pics de pression dus aux coups de bélier ou aux dysfonctionnements du système mettent à rude épreuve les parois et les joints des canalisations. Installez des soupapes de surpression et des pare-béliers pour protéger les systèmes contre les transitoires destructeurs.

Les fuites se produisent généralement au niveau des joints de fusion plutôt que des corps de canalisations en cas de panne des installations. Une mauvaise technique de fusion lors de l’installation représente la principale cause de rupture des joints. La réparation des joints qui fuient nécessite de découper les sections affectées et de refusionner les nouveaux composants avec une technique appropriée. Contrairement aux raccords filetés, les joints de fusion PPR ne peuvent pas être démontés pour être réparés : les joints défectueux nécessitent un remplacement complet.

Comparaison avec des matériaux de tuyauterie alternatifs

Les tuyaux en cuivre ont historiquement dominé les applications d'eau chaude, mais entraînent des coûts de matériaux et d'installation plus élevés. Le cuivre résiste à des températures plus élevées que le PPR mais souffre de corrosion en raison de la chimie agressive de l'eau et nécessite une soudure compétente pour des joints sans fuite. Le soudage par fusion de PPR s'avère plus facile pour de nombreux installateurs, réduisant les coûts de main-d'œuvre malgré des temps de refroidissement des joints plus longs par rapport au cuivre soudé.

Le PEX (polyéthylène réticulé) concurrence le PPR dans les applications résidentielles par sa flexibilité et ses raccords mécaniques simples. Cependant, les températures maximales du PEX n'atteignent généralement que 93 °C en continu, ce qui limite les applications par rapport aux matériaux PPR-100. Le PEX présente également une dilatation thermique plus élevée que le PPR renforcé de fibres, nécessitant plus de tolérance à la dilatation sur de longues distances.

Le CPVC (chlorure de polyvinyle chloré) supporte des températures similaires au PPR mais s'avère plus fragile, en particulier dans les environnements froids. Le CPVC nécessite également des apprêts chimiques et de la colle à solvant pour les joints, introduisant des composés organiques volatils lors de l'installation. La fusion thermique du PPR crée des joints propres et sans solvant tandis que le matériau maintient une résistance aux chocs sur des plages de températures plus larges que le CPVC.

| Matériel | Température continue maximale | Résistance à la corrosion | Coût relatif |

| PPR haute température | 95°C | Excellent | Moyen |

| Cuivre | 120°C | Variable | Élevé |

| PEX | 93°C | Excellent | Faible-Moyen |

| CPVC | 93°C | Excellent | Faible-Moyen |

Meilleures pratiques d'installation et erreurs courantes

Obtenez des résultats optimaux en suivant des protocoles d’installation éprouvés. Planifiez le tracé des tuyaux en minimisant les raccords et les joints, car chaque connexion représente des points de défaillance potentiels. Maintenir un dégagement adéquat autour des tuyaux pour l’installation de l’isolation et l’accès pour l’entretien futur. La pente horizontale s'étend légèrement vers les points de drainage pour faciliter l'évacuation complète du système pendant la maintenance.

Les erreurs d'installation courantes incluent un espacement inadéquat des supports, ce qui permet aux tuyaux de s'affaisser sous le poids de l'eau et de l'isolation. Un serrage excessif des colliers de serrage provoque des concentrations de contraintes susceptibles de fissurer les tuyaux sous l'effet des cycles thermiques. Laissez aux clips un espace suffisant pour la dilatation thermique tout en empêchant tout mouvement latéral. Utilisez des colliers de serrage spécialement conçus pour le PPR avec des surfaces de contact rembourrées empêchant les charges ponctuelles.

- Ne dépassez jamais les réglages de température de la machine à fusion pour tenter une installation plus rapide

- Évitez de réchauffer les joints défectueux : découpez-les et remplacez-les par de nouveaux matériaux.

- Tester les systèmes à 1,5 fois la pression de service avant la dissimulation ou l'isolation

- Documenter photographiquement les itinéraires des tuyaux avant de les recouvrir pour référence future.

- Installer des manomètres et des capteurs de température aux points hauts du système

Analyse des coûts et retour sur investissement

Les coûts initiaux des matériaux pour les systèmes PPR haute température se situent entre les alternatives PEX et cuivre. Cependant, les coûts totaux d'installation s'avèrent souvent inférieurs à ceux du cuivre en raison de techniques d'assemblage plus simples et d'un temps de main-d'œuvre réduit. Le PPR renforcé de fibres présente un prix plus élevé que les qualités standard, mais élimine les coûts de compensation d'expansion, compensant potentiellement les primes de matériaux grâce aux économies d'installation.

La valeur à long terme découle d’un fonctionnement sans entretien et d’une durée de vie prolongée. Les défaillances liées à la corrosion, courantes dans les systèmes métalliques, n'affectent pas le PPR, éliminant ainsi les coûts de remplacement sur plusieurs décennies. Les améliorations de l'efficacité énergétique grâce à une isolation adéquate permettent des économies opérationnelles continues, tandis que la fiabilité du système évite les dégâts des eaux et les coûts de réparation associés.

Les applications commerciales génèrent des retours sur investissement les plus rapides grâce à une réduction des temps d'arrêt et des coûts de maintenance. L'hôtellerie, la santé et les résidences multifamiliales bénéficient de la fiabilité et des faibles besoins d'entretien de PPR. Les installations industrielles manipulant des fluides de traitement chauds évitent la contamination coûteuse liée à la corrosion tout en éliminant l'entretien de la peinture et du revêtement typique des systèmes de canalisations métalliques.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie